导读:储能安全如何化被动为主动?车规级气体传感技术或成“破局者”

随着储能产业发展驶入快车道,安全和效率问题愈发受重视,安全性也成为储能企业的生命线,海辰储能总经理王鹏程在今年储能国际峰会暨展览会上接受新华网采访时表示:安全问题是储能行业痛点之一。

锂离子电池热失控是导致储能电站发生燃爆安全事故的主要原因,而热失控主要发生在储能电站运行维护阶段,主动安全技术要解决的正是该阶段的储能安全问题,做到“早发现、早预警、早处理”,将事故遏制于萌芽。

主动预警推动电池储能安全开启变革之旅

大量研究表明,在发生热失控前,电池运行的温度、电压、电流等参数变化及电池模组释放的气体种类、浓度大小等相关表征指标,可以成为开展锂电池储能电站安全预警的重要依据。上海交通大学江秀臣教授在《大规模化学储能电池的数字孪生》演讲主题中提到电池故障早期,优选氢气作为电池产气原位监测重要参数,2023年7月1日实施的国家标准GB/T 42288-2022《电化学储能电站安全规程》,新国标强调“电池室/舱内应设置可燃气体探测器、温感探测器、烟感探测器等火灾探测器,每个电池模块可单独配置探测器”,说明电池热失控过程与控制中最有效的预警在产气阶段,为适应新的国家标准,新型储能消防系统设计有望迎来主动预警、通讯联动和多级防控三重升级。

包级探测方案为主动预警提供强有力技术支撑

目前针对电池早期预警有很多方案,比如说气凝胶隔热材料,气凝胶隔热材料在热失控期间,可以有效的阻止电芯之间的热传递,但气凝胶无法阻止热失控产气产生的大量的可燃气体,这些气体一旦被点着,锂电池将会发生喷燃,所以该技术只能起到被动防护的作用。

国家能源局推荐储能电池设备间内设置H2或CO传感器,报警浓度为60ppm,舱内探测器监测的气体为电池包内释放出来并经过了数万倍的稀释,监测包内产气比舱内更及时且准确。舱级探测器由于只探测整个电池舱内的气体浓度,当单颗电芯热失控导致探测器报警,只能对整个储能设施进行断电,消防措施无法进行精准灭火,导致进一步的风险。整舱断电不仅大幅降低储能的柜的运营效率,也会带来较大的网侧负载波动,从长远来看包级气体探测预警安全系数更高,综合成本更低,可以在早期为 BMS、大数据等技术监测评估电池的运行状态提供可靠稳定的数据,对储能系统的早期故障进行识别和预警,进而可以采取有针对性的维护措施,把可能造成严重事故的风险因素扼杀在摇篮里。

“车规级”将重新定义储能气体探测新规则

目前市面上的复合探测器大多数采用了民用级别的电化学一氧化碳和工业级别的VOC 、氢气、烟雾等多品类集成,其寿命往往只有3~5年,远远达不到储能寿命的10 年要求。且工业级别的探测器易受pack 内部的有机硅、胶水挥发物的干扰,容易导致误报。多传感器集成并未解决锂电池热失控预警的痛点,反而增加了终端用户的成本。有业内人士坦言作为Pack 消防核心的探测和控制设备,标准和质控犹如在“裸奔”,更多的是成了消防设备厂家的“面子产品”,可靠性无保障,一旦出问题,储能用户将面临巨大损失。

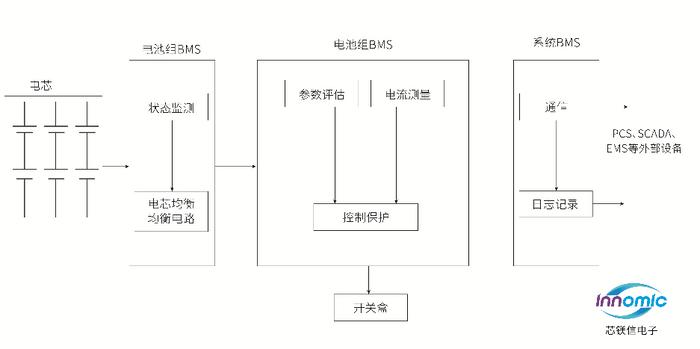

苏州芯镁信电子科技有限公司近日推出针对电池包内气体探测产品,产品经过了汽车电子认证,可用作独立设备或直接集成到电池管理系统 (BMS) 架构中, 能够检测氢气 (H) ,并监测电池包内温度和相对湿度 (RH),具有本安的防爆等级,仅1公分的厚度便于安装,全寿命周期无须维护或重新标定,使用寿命可达10年以上,该技术将打破以前乱象的气体传感器的市场格局,为储能用户提供更为可靠稳定的产品选型。

(来源:News快报)